Add Your Heading Text Here

SPEZIFIKATION

Der Beginn jedes neuen Projekts besteht darin, sicherzustellen, dass alle Beteiligten die endgültigen Anforderungen und die Marktanforderungen vollständig verstehen. Der erste Schritt besteht also darin, eine robuste, allgemein akzeptierte Designspezifikation zu entwickeln. Dies kann unkompliziert sein, erfordert jedoch manchmal Kompromisse in Bezug auf Funktion, Dimension oder, häufig, Kosten.

Um die Machbarkeit sicherzustellen, müssen bereits bei der Erstellung des Konzepts konkrete Vorschläge für die technische Umsetzung vorliegen. Um sicherzustellen, dass die beste Lösung das Produkt definiert, können konkurrierende Ansätze bis zu einem führenden Prototypstatus vereinbart werden.

Der letzte Aspekt muss die Herstellbarkeit sein. Ein großartiges Produkt, das die Anforderungen in Bezug auf Funktion, Abmessungen und Preis erfüllt, jedoch äußerst kompliziert herzustellen ist, geht über jeden finanziellen Rahmen hinaus.

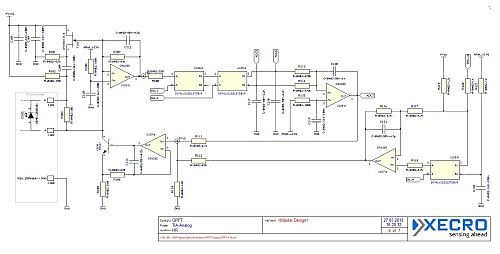

SCHALTUNGSDESIGN

Für das Design elektronischer Schaltungen und die schematische Erfassung, verwendet unser Entwicklerteam Pulsonix. Bevor mit dem Leiterplattenlayout fortgefahren wird, werden die Schaltpläne vom Projektinhaber anhand der Entwurfsspezifikation, sowie vom zugewiesenen Softwareentwickler anhand spezieller Pinbelegungen überprüft.

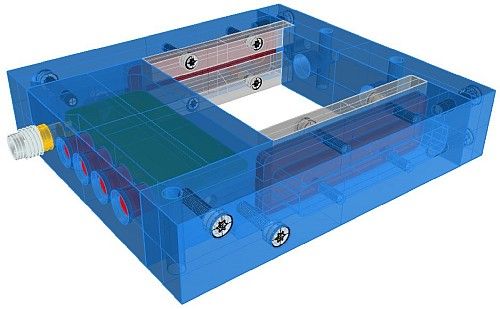

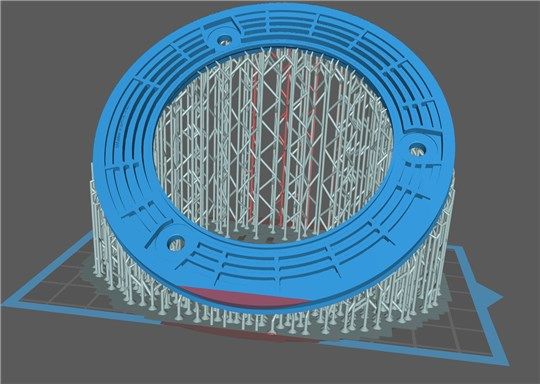

MECHANISCHE KONSTRUKTION

Jahrzehntelange Erfahrung im Produktdesign mit Rhinoceros 3D ermöglichen es uns, funktionale und optisch ansprechende Lösungen zu entwickeln . Bei Bedarf produzieren wir Prototypen durch CNC-Fräsen oder mittels eines 4K-3D-SLA-Druckers. Diese Prototypen sind äußerst detailliert und sorgen dafür, dass letzendlich alles zusammenpasst. Ein netter Nebeneffekt dabei ist, dass Marketing, Entwicklung und Kunden das Produkt bereits sehr früh einen Eindruck vom finalen Erscheinungsbild bekommen.

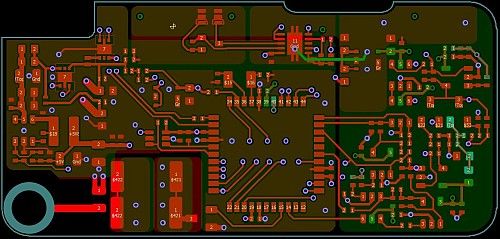

SCHALTUNGSDESIGN

Parallel zum mechanischen Design bringen unsere Entwickler jahrelange Erfahrung in die Erstellung optimal gestalteter Layoutdateien mit Pulsonix ein.

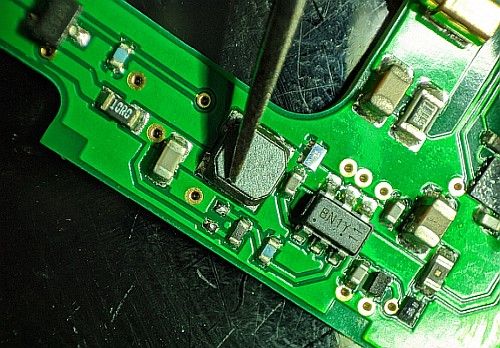

LEITERPLATTENBESTÜCKUNG

Da das Einrichten der Bestückungsmaschine länger dauert, als ein erfahrener Techniker für das Bestücken einer Handvoll Prototypen benötigt, erfolgt dieser Vorgang normalerweise von Hand. Gleichzeitig können Wünsche des Entwicklers berücksichtigt und Versionen mit unterschiedlichen Komponentenwerten erstellt werden.

Der manuelle Bestückprozess erfordert Erfahrung im Umgang mit kleinsten Teilen. Beispielsweise hat einer unserer häufig verwendeten Mikrocontroller eine Fläche von 3×3 mm, mit 20 (!) umlaufenden elektrischen Anschlüssen. Die Lotpaste wird mit einer Schablone und dem gleichen Pastendrucker aufgetragen, der auch in der späteren Serie

verwendet wird. So sind Bestückung, Pastendruck und Lötprozess bereits Teil des handgefertigten Prototyps.

PROTOTYPEN

Mit modernsten Bestückautomaten, 3D-Druck, Laserschneiden und CNC-Fräsen vor Ort, können wir auf einfache Weise schnelle Prototypen für den Test und die Verifizierung während des gesamten Konstruktionsprozesses herstellen.

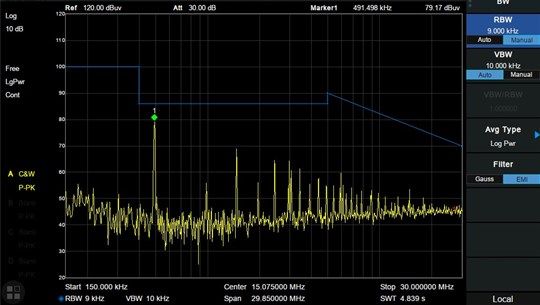

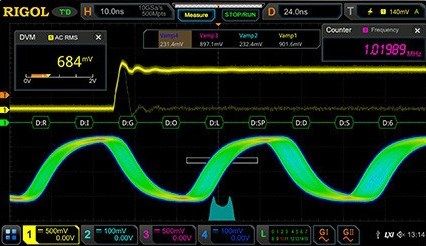

ZULASSUNGEN

Mit jahrelanger Erfahrung in Elektronikdesign und Einrichtungen vor Ort, um EMV-vorab-Tests durchzuführen, ist das Team von XECRO ideal aufgestellt, um den Zertifizierungsprozess für industrielle elektronische Produkte sicherzustellen.

KONFORMITÄT

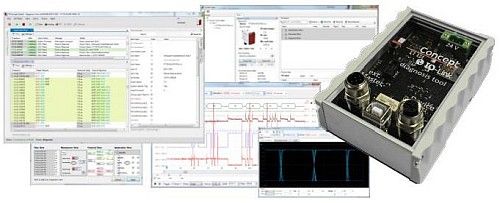

Das IO-Link Konsortium fordert, das jedes IO-Link Gerät über eine Herstellererklärung verfügt, in der die Einhaltung der Spezifikationen bestätigt wird. Hierzu sind zahlreiche, in der Testspezifikation definierte, Tests erforderlich.

XECRO erfüllt diese komplexen Anforderungen mit IO-Link-Testequipment von TEConcept.

ZULASSUNGEN

XECRO verwendet eine BINDER®-Umwelttestkammer, um Produkte unter dynamischen Bedingungen zu testen. Die schnellen Anstiegs- und Abfallgeschwindigkeiten von ca. 5 K / min, sowie ein Temperaturbereich von -40… +180 °C ermöglichen standardkonforme Tests.

KONTROLLE

Obwohl Prüfungen ein wesentlicher Bestandteil jeder Phase des Designprozesses sind, führen wir immer eine vollständige Produktüberprüfung anhand der ursprünglichen Spezifikation durch, bevor ein Produkt für die Produktion freigegeben wird.

PRODUKTIONSVORBEREITUNG

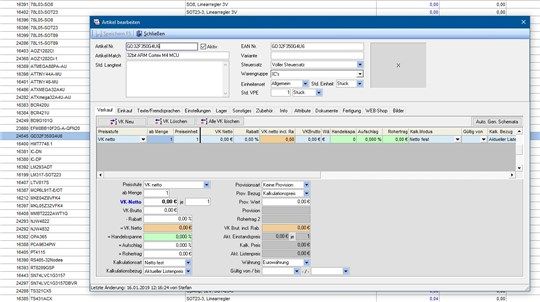

Unsere beträchtliche Erfahrung mit Herstellungsprozessen ist entscheidend, um einen erfolgreichen und zeitnahen Produktentwicklungsprozess sowie die Ergebnisse von Designprojekten, die kostengünstigste Produktion und eine gleichbleibend hohe Qualität sicherzustellen. Unsere ERP-Software enthält ein Produktionsplanungsmodul. Es liest Teilelisten direkt von Pulsonix und interagiert mit wandmontierten Produktionsstatusanzeigen. Produktionslose, Lieferketten, Teilelisten und Mindestbestände für Komponenten werden zentral in unserem ERP-System verwaltet.

PRODUKTION

Ein nachhaltiger Erfolg wird durch die Kundenzufriedenheit bestimmt, weöche von der Qualität unserer Produkte und Dienstleistungen abhängt. Aus diesem Grund entschied sich XECRO für die Zertifizierung nach ISO9001: 2015 durch DQS für die folgenden Prozesse:

- Produktentwicklung

- Produktion von Industrieelektronik

- Verkauf und Kundendienst